Инструкция по применению отвердителей для полимеризации полиэфирных смол: разъясняем подробно

Проведение процесса отверждения полиэфирных смол — простое дело! Все проблемы, связанные с неполным отверждением имеют ясные, легко выясняемые причины. Для всех марок полиэфирных смол можно использовать самые разнообразные комбинации инициаторов и ускорителей. А вот что нельзя делать при отверждении — это приводить в контакт (смешивать) инициаторы и ускорители друг с другом! Их необходимо вводить в смолу раздельно, только после тщательного перемешивания в массе смолы! Также следует учитывать, что процесс отверждения полиэфирных смол протекает с выделением тепла. Разогрев композиции может быть настолько сильным, что температура может подниматься выше 100˚С.

Отверждение – физика и химия процесса

Отверждение лакокрасочных материалов – это действие, в результате которого наблюдается необратимая трансформация жидких веществ в твердые. Обычные ЛКМ отвердевают по мере испарения из них жидкости – воды, растворителей, после чего обретают окончательные физико-химические свойства. Но у смол на основе полиэфиров такой процесс протекает намного сложнее, и обрести твердость они могут только в ходе химической реакции. При соприкосновении с определенными компонентами состав полимеризуется и обретает стабильность.

Для указанной цели применяются вещества с добавками – инициаторами, ускорителями, катализаторами. Смешивать между собой разные группы средств запрещено, их вводят в смолы в определенной последовательности. После добавления компонентов температура смолы может сильно возрасти, иногда – выше +100 градусов.

Отвердитель участвует в процессе полимеризации смол так: он запускает реакцию, которая вызывает застывание материала. Если знать, как разводить смолу, соблюдать точные пропорции, можно добиться хорошего качества работы. Что применяется в качестве отвердителей? Вот самые популярные вещества:

- карбоновые кислоты;

- диамины карбоновых кислот;

- ангидриды карбоновых кислот.

Добавление отвердителей значительно ускоряет процесс полимеризации. Последний запускается радикалами, которые образуются в ходе химической реакции. Как только ингибитор израсходуется, смола станет вязкой, больше не сможет течь, перейдет в состояние геля. Позже гель «замерзнет», обретет резиноподобное состояние, после отвердеет окончательно.

Отверждение при комнатной температуре

Разведение рекомендуется проводить при температуре выше +23 градуса. Как инициатор (составляющая отвердителя) используется «Бутанокс» – раствор перекиси циклогексанона. Как ускоритель применяется раствор октоата кобальта на стироле (ОК). Его можно заменить ускорителем нафтенатом кобальта (УНК).

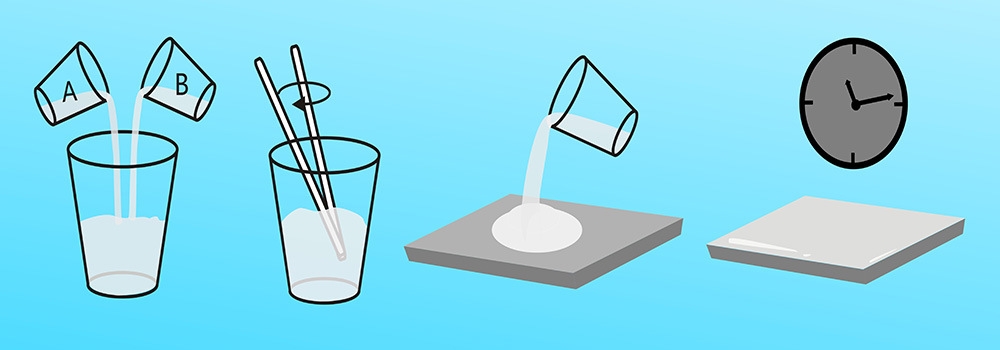

Работы включают такие этапы:

- отмерить нужное количество полиэфирной смолы и ускорителя;

- соединить компоненты;

- хорошо вымешать состав;

- добавить инициатор, еще раз перемешать;

- провести формование до наступления желатинизации (через 50-120 минут в зависимости от типа смолы);

- если начало желатинизации требуется быстрее, можно повысить температуру в помещении;

- отвердевание обычно наступает за 12-24 часа.

Нарастание прочности будет более долгим, при обычной комнатной температуре процесс может проходить больше 14 дней. Обработка теплом при температуре +100 градусов в течение часа уменьшит этот срок до нескольких дней.

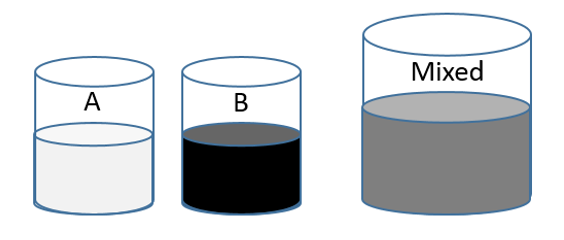

Пропорции инициаторов и ускорителей

Сколько добавлять отвердителя в смолу? Как уже было сказано, для полимеризации требуются три компонента – собственно смола, ускоритель, отвердитель (инициатор). Определить соотношение можно только по инструкции, которую каждый производитель прилагает к материалу. В будущем можно самостоятельно определять нужный объем компонентов, это будет понятно исходя из скорости, качества отверждения.

Поскольку после введения отвердителя жизнеспособность смолы сохраняется недолго, следует применять только необходимое количество компонентов. Остальные безвозвратно испортятся. Начинать лучше с малого объема (менее литра). После введения каждого вещества масса перемешивается, но аккуратно, чтобы не было лишних пузырьков воздуха. Рекомендуется успеть это сделать в течение 2 минут.

Отверждение при повышенной температуре

Для отверждения ненасыщенных полиэфирных смол при повышен-ных температурах в качестве инициатора лучше использовать 50%-ный раствор перекиси бензоила в дибутилфталате в количестве 2–3% от массы смолы. Навеска инициатора вводится в полиэфирную смолу и тщательно перемешивается. Жизнеспособность такой смеси составляет 7-10 дней. Отверждение проводят при температуре 100–130˚ С. При необходимости обеспечения еще большей жизнеспособности смолы в качестве инициатора можно использовать перекись дикумила. Отверждение при этом проводят уже при 160–180˚С.

Причины неполного отверждения

Случается, что смола по окончании всех работ не обретает нужную твердость. Поверхность остается липкой, прочность — низкой. Если неполное отверждение временное, его легко устранить повышением температуры до +100…+130 градусов. Постоянное неполное застывание убрать не получится, масса будет испорчена. Как избежать таких проблем? Вот основные рекомендации:

- не заниматься отверждением при температуре менее +23 градусов, влажности больше 65 %;

- не менять рекомендованные производителем пропорции компонентов для конкретной полиэфирной смолы;

- исключать проникновение загрязнителей, примесей, использовать только чистую посуду.

Последний пункт соблюдать особенно важно, так как даже малое количество жиров, воды и иных веществ нарушает процесс полимеризации. Плохо сказывается на качестве смеси и загрязненный воздух, особенно с парами фенола. По завершении работ поверхность смолы прикрывают пленкой. Это не позволит массе контактировать с воздухом.

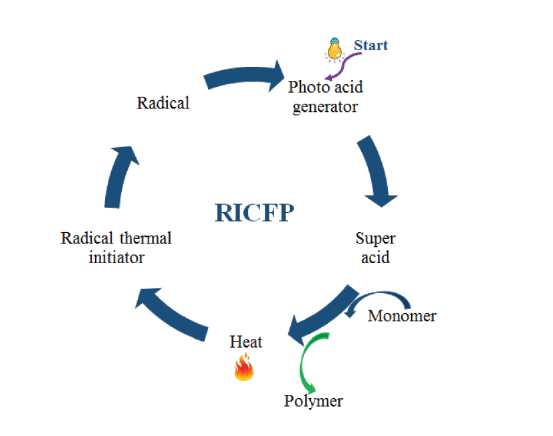

Физика и химия отверждения

Сами по себе полиэфиры отверждались бы очень медленно, поэтому их совмещают с мономером способным к сополимеризации с полиэфиром. Скорость сополимеризации двойных связей полиэфира с двойными связями мономера гораздо выше, чем скорость взаимодействия двойных связей полиэфира между собой. Процесс отверждения инициируется радикалами, образующимися при распаде перекисных инициаторов, и выглядит следующим образом: после введения инициатора и ускорителя в течение некоторого времени внешне ничего не происходит. Несмотря на отсутствие видимых изменений, внутри смолы уже идет реакция отвердителей с ингибитором. Как только ингибитор израсходуется, вязкость полиэфирной смолы резко повышается, она утрачивает способность течь и переходит в желеобразное состояние (гель). Далее эта масса переходит в резиноподобное и наконец, в твердое состояние. Процесс отверждения происходит с выделением тепла. Разогрев может быть весьма существенным.

Следует учитывать, что зажелатинизировавшаяся полиэфирная смола более не пригодна к формованию, поэтому необходимо успеть произвести заполнение форм до наступления момента желатинизации.

Инструкция по применению отвердителей для полимеризации полиэфирных смол

Далеко не все лакокрасочные материалы (ЛКМ) могут застывать самостоятельно – некоторым требуется «запуск» процессов полимеризации при помощи специальных средств. Это – так называемые отвердители, именно они ускоряют доведение материалов до рабочего состояния. Отвердитель для полиэфирной смолы должен быть правильно подобран, иначе технология нарушится и качество изделия пострадает.

Отверждение – физика и химия процесса

Отверждение лакокрасочных материалов – это действие, в результате которого наблюдается необратимая трансформация жидких веществ в твердые. Обычные ЛКМ отвердевают по мере испарения из них жидкости – воды, растворителей, после чего обретают окончательные физико-химические свойства. Но у смол на основе полиэфиров такой процесс протекает намного сложнее, и обрести твердость они могут только в ходе химической реакции. При соприкосновении с определенными компонентами состав полимеризуется и обретает стабильность.

Для указанной цели применяются вещества с добавками – инициаторами, ускорителями, катализаторами. Смешивать между собой разные группы средств запрещено, их вводят в смолы в определенной последовательности. После добавления компонентов температура смолы может сильно возрасти, иногда – выше +100 градусов.

Отвердитель участвует в процессе полимеризации смол так: он запускает реакцию, которая вызывает застывание материала. Если знать, как разводить смолу, соблюдать точные пропорции, можно добиться хорошего качества работы. Что применяется в качестве отвердителей? Вот самые популярные вещества:

- карбоновые кислоты,

- диамины карбоновых кислот,

- ангидриды карбоновых кислот.

Добавление отвердителей значительно ускоряет процесс полимеризации. Последний запускается радикалами, которые образуются в ходе химической реакции. Как только ингибитор израсходуется, смола станет вязкой, больше не сможет течь, перейдет в состояние геля. Позже гель «замерзнет», обретет резиноподобное состояние, после отвердеет окончательно.

Отверждение при комнатной температуре

Разведение рекомендуется проводить при температуре выше +23 градуса. Как инициатор (составляющая отвердителя) используется Бутанокс – раствор перекиси циклогексанона. Как ускоритель применяется раствор октоата кобальта на стироле (ОК). Его можно заменить ускорителем нафтенатом кобальта (УНК).

Работы включают такие этапы:

- отмерить нужное количество полиэфирной смолы и ускорителя,

- соединить компоненты,

- хорошо вымешать состав,

- добавить инициатор, еще раз перемешать,

- провести формование до наступления желатинизации (через 50-120 минут в зависимости от типа смолы),

- если начало желатинизации требуется быстрее, можно повысить температуру в помещении,

- отвердевание обычно наступает за 12-24 часа.

Нарастание прочности будет более долгим, при обычной комнатной температуре процесс может проходить больше 14 дней. Обработка теплом при температуре +100 градусов в течение часа уменьшит этот срок до нескольких дней.

Пропорции инициаторов и ускорителей

Сколько добавлять отвердителя в смолу? Как уже было сказано, для полимеризации требуются три компонента – собственно смола, ускоритель, отвердитель (инициатор). Определить соотношение можно только по инструкции, которую каждый производитель прилагает к материалу. В будущем можно самостоятельно определять нужный объем компонентов, это будет понятно исходя из скорости, качества отверждения.

Поскольку после введения отвердителя жизнеспособность смолы сохраняется недолго, следует применять только необходимое количество компонентов. Остальные безвозвратно испортятся. Начинать лучше с малого объема (менее литра). После введения каждого вещества масса перемешивается, но аккуратно, чтобы не было лишних пузырьков воздуха. Рекомендуется успеть это сделать в течение 2 минут.

Отверждение при повышенной температуре

Более высокие температуры, нежели комнатная, ускоряют процесс отверждения смол. В качестве инициатора лучше брать перекись бензоила 50 % в виде раствора на дибутилфталате. Обычно хватает 2-3 % средства от веса смолы. После введения раствора массу вымешивают, доводят до температуры +100…+30 градусов. Если применяется раствор перекиси дикумила, температуру повышают до +160 градусов.

Причины неполного отверждения

Случается, что смола по окончании всех работ не обретает нужную твердость. Поверхность остается липкой, прочность низкой. Если неполное отверждение временное, его легко устранить повышением температуры до +100…+130 градусов. Постоянное неполное застывание убрать не получится, масса будет испорчена. Как избежать таких проблем? Вот основные рекомендации:

- не заниматься отверждением при температуре менее +23 градусов, влажности больше 65 %,

- не менять рекомендованные производителем пропорции компонентов для конкретной полиэфирной смолы,

- исключать проникновение загрязнителей, примесей, использовать только чистую посуду.

Последний пункт соблюдать особенно важно, так как даже малое количество жиров, воды и иных веществ нарушает процесс полимеризации. Плохо сказывается на качестве смеси и загрязненный воздух, особенно с парами фенола. По завершении работ поверхность смолы прикрывают пленкой. Это не позволит массе контактировать с воздухом.

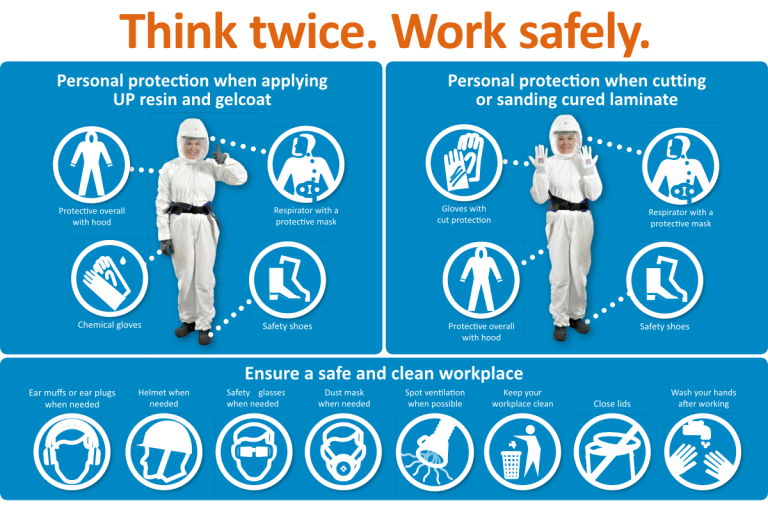

Меры безопасности при работе со смолами

Чтобы не навредить себе, нужно работать с описанными химическими веществами в перчатках, плотной одежде. При попадании на кожу ее промывают с мылом, если есть вещество для очистки смол – протирают кожу им, после моют. Органы дыхания защищают респиратором, этот пункт является обязательным! Из-за горючести веществ важно полностью исключить контакт с огнем. При возгорании не применяют воду, надо использовать песок или огнетушитель. Хранят смолу при температуре +20…+23 градуса без доступа тепла в проветриваемом помещении.

Отвердитель для полиэфирной смолы

Обычные лакокрасочные материалы (ЛКМ) полностью становятся твердыми только после того, как испарятся все жидкости из нанесенного слоя – только тогда покрытие приобретает физико-химические свойства, присущие ему. Под жидкостями тут имеются в виду различные растворители и летучие вещества, которые входят в состав ЛКМ. В свою очередь, чтобы смолам на основе полиэфиров застыть (отвердеть), необходима химическая реакция. Такая реакция возникает только тогда, когда полиэфирная смола вступает в реакцию с некоторыми компонентами.

Физические и химические процессы отверждения

Чтобы полиэфирный состав полимеризовался и стал стабильным, необходимо прибегнуть к инициаторам и отвердителям (они же «ускорители», «катализаторы»). На самом деле этот процесс весьма интересный, поэтому мы его немного опишем.

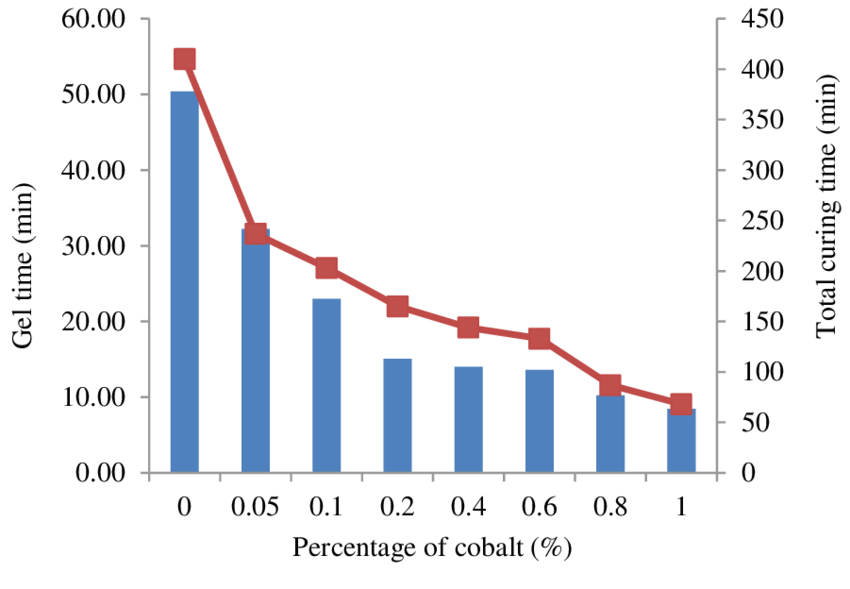

В стирол добавляется нафтенат или октоат кобальта – тут уже вы решаете, какой материал выбрать. Связка стирола с кобальтовым соединением будет инициатором. Эту связку нам необходимо смешать с полиэфирной смолой, она запускает процесс ее полимеризации.

Сказать, что такой процесс полимеризации является ускоренным сложно. Естественным путем застывание будет происходить долго, и только через 10 месяцев, полиэфирная смола основательно загустеет, но все равно не затвердеет до конца. Тоже самое происходит со смолой в упаковке, когда в нее еще не добавлен инициатор, поэтому просроченный состав уже нельзя использовать, в загустевшем состоянии он уже не пригоден.

Вы спросите, как ускорить реакцию? Отвечаем: для этого необходим отвердитель. Он обеспечивает и ускоряет все этапы отверждения состава.

Работает это примерно так:

- Отвердитель при соединении с инициатором начинает ускорять процесс полимеризации, происходит химическая реакция с образованием свободных радикалов.

- На основе свободных радикалов происходит и завершается процесс полимеризации В результате полиэфирка переходитт в другое состояние, в гелеобразное. В течение этого процесса смола выделяет огромное количество тепла и становится вязкой – причина в большой скорости реакции.

Можно обозначить этапы отверждения полиэфирной смолы:

- Вначале происходит желатинизация состава, состав становится гелеобразным.

- Далее резиноподобная стадия.

- И конечный этап – это полное застывание. При полном застывании состав приобретает стабильное состояние и принимает твердую форму.

Важно помнить, что всегда нужно придерживаться правильных пропорций при смешивании составов, а также соблюдать их последовательность смешивания. Не соблюдение инструкций может привести к возгоранию состава или даже к взрыву!

Наверное, теперь многие спросят, какой отвердитель использовать? Популярные отвердители, которые чаще всего используются и их можно найти на прилавках розничного магазина или интернет-магазина:

- Карбоновые кислоты.

- Диамины карбоновых кислот (полиэтиленполиамин, метафенилендиамин, гексаметилендиамин).

- Ангидриды (фталевый, малеиновый).

Еще раз хотим напомнить, что разные группы составов смешивать запрещено! Под разными группами мы подразумеваем связку кобальтового предускорителя и карбонового компонента.

Если вы соедините эти группы составов, то вызовете бурную экзотермическую реакцию. Она протекает очень быстро, и температура может достигать выше температуры кипения, более 100 градусов. Поэтому есть вероятность того, что может произойти возгорание или даже взрыв, реакция может нанести непоправимый вред вашему здоровью. Чтобы этого не произошло кобальтовые компоненты со стиролами необходимо вводить в смолы заранее и с определенной последовательностью. И только потом необходимо добавлять поликарбонатные соединения, которые в свою очередь являются отвердителем.

После отверждения смола приобретает необходимые диэлектрические свойства. Также получает высокую адгезию с поверхностями различных материалов, механическую прочность, водостойкость и химическую стабильность. Для изготовления декоративных изделий полиэфирка подходит идеально, так как имеет низкую усадку.

Применение отвердителя при комнатной температуре

Многие предпочитают работать с отвердителем для полиэфирной смолы в домашних условиях. В таком случае необходимо выбрать правильный температурный режим и постоянно его поддерживать и не давать температуре критически низко упасть.

Рекомендованная температура при работе с отвердителем дома не должна опускаться ниже 23 градусов. Также не стоит забывать и про влажность воздуха, она должна быть не больше 65%.

Отвердителем можно выбрать перекись метилэтилкетана – торговое название данного отвердителя «Бутанокс». Его можно встретить практически в каждом специализированном магазине. Если вы не нашли «Бутанокс» на прилавках магазина, а у вас на полке в гараже или в мастерской лежит гидроперекись или даже может смесь перекисей, то их можно вполне спокойно использовать как отвердитель.

Приготовление смеси при температуре ниже, чем 20-24 градуса выше нуля не даст нарастить прочность состава быстро. В данном случае он будет длиться долго, от 14 дней и до целого месяца.

Многие согласятся, что мало кто такую работу делает в собственном доме. Скорее всего, это происходит где-то в гараже или в бытовке, где температура обычно ниже комнатной. Для таких случаев существуют специальные виды смол. Вот такую продукцию можно использовать при температуре от + 15 градусов. Т. е. минимальный температурный порог снижен. Проще говоря, это предускоренные смолы, которым требуется меньше времени, чтобы полностью застыть. Предускоренная смола — это смесь стирола и полиэфирки c октоатом кобальта или нафтенатом кобальта на борту.

Применение отвердителя при повышенной температуре

Иногда обстоятельства требуют ускорить процесс отверждения смолы. В таком случае необходимо повысить температурный режим в помещении, где производятся работы. Повышение температуры должно быть значительным, в противном случае добиться ускорения не получится.

В таком случае мы вам советуем выбрать в качестве инициатора перекись бензоила в виде раствора дибутилфталат. После того как вы ввели раствор в массу, эту массу необходимо хорошо вымешать и довести до температуры + 100 градусов.

Но если в качестве инициатора вы используете перекись дикумила, то при вымешивании температуру необходимо довести до +160 градусов.

Последовательность смешивания отвердителя и других компонентов

Для того чтобы смешать полиэфирную смолу с отвердителем нам понадобится:

- Емкость. В этой емкости мы будем смешивать составы.

- Палочка для перешивания. Обычно используется обычная деревянная палочка, она отлично подойдет для этой цели.

- Шприц в количестве 2 шт.

Для начала мы вам советуем немного разогреть смолу, чтобы ее температура была немного выше окружающей. Тем самым смола станет менее вязкой. Если вы не уследили и перегрели смолу, то скорее всего она покроется пеной и дальнейшее ее использование будет уже невозможно.

Теперь необходимо отмерить нужное количество полиэфирной смолы и отвердителя (ускорителя). Все это необходимо отмерять шприцом, который вы изначально подготовили.

*Пропорции смешивания смотрите на упаковке или на сайте производителя.

При изготовлении состава необходимо внимательно отнестись к пропорциям, поэтому обратите на это внимание!

Важно понимать, что нельзя использовать один и тот же шприц для набора отвердителя и смолы. Для каждого компонента используем свой шприц.

В один шприц наберите смолу и поместите в заранее подготовленную емкость. Далее другим шприцом наберите отвердитель и добавьте его в емкость с полиэфирной смолой. Теперь необходимо хорошо вымешать составы. Перемешиваем мы при помощи деревянной палочки не более 2-3 минут. При этом нам необходимо избегать появления пузырьков воздуха в составе. Поэтому мешаем медленно, но верно.

Теперь вы можете заняться формовкой или распределить состав по поверхности. Эти действия нужно делать быстро, так как желатинизация смолы наступает через 10-12 минут. Полное же отвердевание может длиться до 14 дней. Если вам необходимо ускорить эти процессы, то тогда можете просто повысить температуру в помещении.

Если температура воздействия на полиэфирную смесь будет равна + 100 градусов, то полное отвердевание может произойти за несколько дней.

Пропорции компонентов

Теперь мы знаем, что для полноценной полимеризации нам необходим инициатор, отвердитель, а также непосредственно сама смола. Определить пропорцию составов вы можете самостоятельно, т. к. каждый производитель прикладывает подробную инструкцию к составу. У разных производителей полиэфирных составов в инструкции могут быть прописаны разные пропорции компонентов. Поэтому универсальных пропорций нет. Если вы не последуете инструкции, то при приготовлении состава может возникнуть пожар или даже взрыв! Так что будьте внимательны и осторожны.

При производстве состава необходимо чтобы вся посуда, где производится замешивание и инструменты, которыми вводятся составы, должна быть чистой, без загрязнений, жиров и воды. Даже малое количество из перечисленного может сказаться на отверждении состава и конечном результате.

Также необходимо соблюдать рекомендованную температуру воздуха и время использования состава после его введения. В противном случае случится необратимое и состав придет в негодность. Поэтому мы рекомендуем делать состав небольшим объемом, например, до 1 литра, чтобы можно было за раз его полностью успеть использовать. А если у вас вдруг что-то пойдет не по плану и состав придет в негодность, то лучше выкинуть литр, чем весь объем.

Сроки отверждения полиэфирной смолы

Про стадии отверждения мы говорили выше, здесь мы затронем время до полного отверждения состава.

Первая стадия отверждения – это желатинизация. Она наступает через 10-120 минут после смешивания состава. Время желатинизации зависит от температуры окружающей среды. После этого смолу нельзя трогать. Следующая стадия или состояние полиэфирки – это резиноподобное состояние. Наступает через 2-12 часов. Уменьшить или увеличить время данной стадии можно высокой или низкой температурой воздуха, где производятся работы.

Первичная твердая стадия наступает через 10-24 часов. А окончательная твердая стадия может наступить через 14-30 дней. Если у вас есть термокамера, то вы значительно можете ускорить полное отверждение состава. Также отверждение состава можно ускорить при помощи воздействия нагревательных приборов. Вне зависимости от вашего выбора, материал необходимо подвергнуть воздействию высокой температуры, порядка 90-100 градусов, в течение нескольких часов.

В таком случае полное отверждение материала может произойти уже через 7 дней.

Отвердители для полиэфирных смол

Существует множество видов отвердителей (ускорителей). В этой части мы говорим о самых популярных, которые доступны в розничной торговле.

Перекись метилэтилкетона. Торговое название Butanox. Различается по силе реактивности.

| Отвердитель | Реактивность |

| Butanox M50/M60 | Средняя, Активный окислитель = 9% |

| Butanox HBO50 | Высокая, Активный окислитель = 10% |

| Butanox LA | Низкая, Активный окислитель = 8,6% |

| Butanox LPT | Очень медленная, Активный окислитель = 8,4% |

БПО или, как ее еще сокращенно называют, перекись дибензоила. Имеет торговое название Perkadox. И как в первом случае тоже разделяется, но уже по консистенции.

| Отвердитель | Консистенция |

| Perkadox CH50X/CH50L | Жидкий, Активный окислитель = 3,2% |

| Perkadox 40E | Жидкий, Активный окислитель = 2,6% |

| Perkadox BT50 | Пастообразный, Активный окислитель = 3,2% |

Смесь перекисей. На прилавках вы ее можете встретить под торговым названием Trigonox.

| Отвердитель | Скорость отверждения |

| Trigonox 61/63 | Быстрое, Активный окислитель = 7,7%/6,5% |

| Trigonox 51/82 | Низкий экзотермический пик, Активный окислитель = 5,7%/8,6% |

Кобальтовые ускорители – NL49P, NL51P.

NL-49P – является ускорителем отверждения на основе 2-этилгексаноата кобальта (II). Отверждает ненасыщенные полиэфирные смолы при температуре 19-24 градуса выше нуля только при помощи органического пероксида. Образование радикалов, необходимое для начала реакции полимеризации, при использовании большинства стандартных органических пероксидов при комнатной температуре оказывается слишком медленным. Для того чтобы ускорить контролируемое образование радикалов органические пероксиды нужно использовать в сочетании с так называемыми ускорителями. Для пероксидов метилэтилкетона, циклогексанона и ацетилацетона необходимо применение кобальтового ускорителя.

Аминные ускорители – NL-63-10P

Смесь ускорителей – NL23

СА-12Х – ускоритель отверждения на основе смеси примерно 2% кобальта и 10% диметиланилина, растворенной в алифатическом эфире. Данный продукт используется в сочетании с пероксидами кетонов, гидроперекисями и перэфирами в качестве ускорителя отверждения ненасыщенных полиэфирных смол. В сочетании с пероксидами кетонов или пероксидом бензоила – ускоритель для отверждения полиэфиров при комнатной температуре. В сочетании с гидропероксидами или перэфирами эффективен только при повышенных температурах. Продукт подходит для работы со смолами на основе орто и изофталевых кислот, неопентилгликоля или бисфенола А, а также для винилэфирных смол. Используемое количество: 0,1-2% как поставляется, 1-3% пероксида как поставляется и возможно 0,1-0,5% ингибитора ТС-510. Срок хранения (время гелеобразования смола + ускоритель) составляет от нескольких дней до нескольких месяцев в зависимости от температуры и типа смолы. Жизнеспособность (время гелеобразования смола + ускоритель + пероксид) обычно короткая, но зависит от пероксида и типа смолы. Возможно продлить жизнеспособность, добавив ингибитор ТС-510. Большое выделение тепла, относительно короткое время отделения от формы, т.е. хороший фактор разделения.

Ниже описание ингибиторов, которые используются вместе с отвердителями для замедления процесса отверждения.

NLC-10 – ингибитор отверждения на основе 4-третбутил-1,2-дигидроксибензола. Ингибитор NLC-10 применяется при комнатной температуре для увеличения: 1) времени гелеобразования смеси ненасыщенной полиэфирной смолы/пероксида/ускорителя 2) времени хранения готовой смеси ненасыщенной полиэфирной смолы/пероксида 3) времени хранения готовой смеси ненасыщенной полиэфирной смолы/аминного ускорителя.

ТС-502 – ингибитор отверждения на основе 2% 4-третбутилпирокатехола, разведенного в стироле. Этот продукт является эффективным антиоксидантом для многих органических материалов, а также используется как ингибитор при отверждении ненасыщенных смол. Продукт ингибирует пероксидосодержащие ненасыщенные полиэфирные смолы, содержащие и не содержащие ускоритель. Очень эффективен при использовании с системами на основе пероксида кетона/кобальта, не очень эффективен с пероксидом бензоила/амином или только с пероксидом кетона. Гелеобразование начинается после того, как ингибитор будет полностью использован. Скорость отверждение значительно замедляется, в результате отверждение идет не полностью.

Безопасность

При работе с отвердителями и смолами необходимо соблюдать технику безопасности и обезопасить себя средствами защиты органов дыхания, зрения и кожи. Дабы избежать неприятных инцидентов и не нанести вред своему здоровью.

Поэтому мы настоятельно рекомендуем при работе с этими материалами использовать защитные перчатки, выбирать одежду, которая может закрыть всю вашу кожу. Если вы часто работаете с этими составами, то рекомендуем вам приобрести средство для очистки смол. В экстренной ситуации, если вам на кожу попадет смола, то вы сможете ее удалить специальным средством и потом смыть водой. Это гораздо эффективней, чем смывание смолы проточной водой. Также не стоит забывать про защиту органов дыхания, поэтому необходимо иметь несколько респираторов FFP3. Не рекомендуем брать респиратор FFP1, так как он имеет очень низкую эффективность.

Весь используемый материал необходимо держать вдали от огня, т. к. он является горючим веществом. И одно неосторожное движение может привести к возгоранию. Поэтому на всякий случай имейте в помещении тряпки, чтобы можно было накинуть на огонь, песок и огнетушитель со специальным составом. С таким набором вы точно справитесь с возгоранием, если оно у вас возникнет.

И обратите внимание, что смолу необходимо хранить в хорошо проветриваемом темном помещении. И температура в помещении должна быть 19 – 22 градуса выше нуля.

Видео

Руководство по использованию отвердителей для полиэфирных смол

Многие лакокрасочные материалы имеют определенные химические особенности. Застывание смолы происходит в момент добавления определенного катализатора. Именно он является спусковым механизмом для начала процесса полимеризации, застывания.

Катализаторы, они же отвердители или загустители неотъемлемая часть химических составляющих для осуществления определенного действия. Для каждого вида полиэфирной смолы подбирается определенный отвердитель.

От правильности выбора зависит технологический процесс преобразования вещества. В противном случае страдает качество изготавливаемого изделия.

Отвердевание

При высыхании многие лакокрасочные материалы видоизменяются. Жидкое тягучее средство превращается в твердую пленку, всего лишь при условии доступа большого количества воздуха, при испарении жидкого состава материалов.

При высыхании многие лакокрасочные материалы видоизменяются. Жидкое тягучее средство превращается в твердую пленку, всего лишь при условии доступа большого количества воздуха, при испарении жидкого состава материалов.

Или воды или растворителя.

То есть покрасив жидкой краской трубу, при проветривании мы получаем трубу покрытую надежной пленкой. Однако не все лакокрасочные материалы могут так быстро изменить свое физическое состояние.

Если в основе есть полиэфиры, то для отвердевания будет недостаточно проветривания и испарения составляющих. Необходимо добавление определенных веществ которые запустят застывание.

Следует отметить, что отвердение невозвратно. Как застынет так и останется Для определенных материалов используют определенные отвердители или катализаторы, причем вводят их в определенной последовательности.

При добавлении катализаторов были случаи когда наблюдали рост температуры полиэфирной смолы выше 100 Цельсия.

Катализаторы запускают процесс полимеризации, что приводит к застыванию. При точном соблюдении правил смешивания смоляной базы и отвердителя специалисты добиваются особых качественных показателей итогового изделия.

Это и прочность и прозрачность покрытия. В качестве катализаторов затвердевания часто используют:

- карбоновые кислоты

- соли карбоновых кислот

- ангидриды карбоновых кислот

Как только в полиэфирную смолу добавляется отвердитель, запускается время полимеризации при помощи отвердителя.

Очень часто производители добавляют в отвердители определенные ингибиторы и ускорители. Именно поэтому смешивать препараты только согласно инструкции.

Сначала смешиваемая масса станет вязкой, затем перейдет в гелеобразное состояние. И через определенное время масса затвердеет окончательно.

Работа с полимеризацией смол в условиях комнатной температуры

Не рекомендуется проводить манипуляции с полиэфирной смолой при температуре воздуха ниже +23 градусов Цельсия.

Фиксировались затянувшееся застывание смолы. Одним из компонентов катализатора является “Бутанок”- смесь перекиси циклогексанона. В качестве ускорителя применяют производные кобальта.

Приступаем к процессу отверждения

- отделить необходимые количества смешиваемых ингредиентов, смоляной базы и ускорителя

- соединить составные части и тщательно вымешать состав

- добавить отвердитель и еще раз тщательно перемешать

Далее нужно произвести формовку покрытия до момента превращения смолы в желеобразную субстанцию.

У вас есть от 40 до 60 минут в зависимости от полиэфирной смолы и добавляемых катализаторов и отвердителей. Читаем инструкцию. Если есть необходимость сократить процесс застывания смолы повышаем температуру воздуха в комнате.

Через 12-24 часа вы получаете полностью застывшее полимерное покрытие. Для получения более прочного покрытия есть необходимость оставить изделие при комнатной температуре до 14 дней.

Таким образом накапливается еще большая прочность лакового покрытия.

Как правильно выбрать соотношение используемых средств

Правильно рассчитать количество смоляной базы, ускорителя и отвердителя нам поможет инструкция.

Каждый производитель опытным путем в лабораториях рассчитывает правильное и точное соотношение полиэфирных материалов. Поэтому если мы хотим получить качественное покрытие необходимо следовать инструкции выбранного производителя.

Испытывая, определенных производителей и их материалы вы уже сами для себя определите пропорции веществ, необходимые вашему изделию. Можете корректировать скорость застывания и чистоту прозрачности покрытия.

Стоит напомнить что после введения всех компонентов очень быстро происходит процесс застывания, при котором вам нужно успеть сформировать изделие. В противном случае покрытие застынет не сформированное.

Поэтому есть необходимость работать с небольшими объемами меньше 1 литра. В таком случае вы успеете обработать нужную площадь и не будет отходов.

Особое внимание нужно уделить процессу смешивания ингредиентов. Именно в этот момент происходит появление воздушных пузырьков.

Если ваше изделие заранее не было задумано быть украшенным пузырьками воздуха есть необходимость от них избавиться.

Как? Тщательно, но аккуратно смешиванием до избавления от воздуха. Однако не стоит затягивать время. У вас есть не более 2 минут.

Работа с полимеризацией смол в условиях повышенной температуры

Именно высокая температура полиэфирного материала сокращает время полимеризации. При таких процессах обычно в качестве отвердителя используют перекись бензоита 50 % растворенного в бутилфталате.

Именно высокая температура полиэфирного материала сокращает время полимеризации. При таких процессах обычно в качестве отвердителя используют перекись бензоита 50 % растворенного в бутилфталате.

При определенной схеме смешивания раствор доводят до температуры 130 градусов и начинается ускоренный процесс отверждения.

Недостаточно прочное застывание

Не всегда сразу у мастеров получается твердое качественное покрытие. Иногда в течении продолжительного времени изделие остается гелеобразным и не застывшим. В определенных случаях это можно исправить повышением температуры до +100-130 градусов.

Однако если этот способ не помог можно считать покрытие безнадежно испорченным. Это бывает редко, но бывает. Чтобы не возникало таких проблем давайте выделим основные требования к полимеризации.

Необходимость соблюдения температурного режима

Рекомендуемая температура от +23 градусов при относительной влажности не меньше 65% важность соблюдения инструкции производителя, не смешивать ингредиенты различных производителей при работе с полимерными растворами желательно использовать новые емкость, или по крайней мере чисто вымытые.

Рекомендуемая температура от +23 градусов при относительной влажности не меньше 65% важность соблюдения инструкции производителя, не смешивать ингредиенты различных производителей при работе с полимерными растворами желательно использовать новые емкость, или по крайней мере чисто вымытые.

Эти требования позволят снизить риск не застывания смолы. Очень важно чтобы помещение в котором производились работы с отвердителем было хорошо проветриваемым. Отмечалось плохое затвердевание смолы в помещении в котором воздух был насыщен парами фенола.

Чтобы на застывающую поверхность после добавления отвердителя не попадали частички пыли и грязи, а также для уменьшения взаимодействия с воздухом рекомендуется изделие накрыть пленкой.

Техника безопасности при процессе полимеризации

Основные требования совпадают с требованиями по работе с химическими веществами и так плотная защитная одежда и перчатки, на лицо обязательно одеваем респиратор, закрывающий нос и рот.

В случае попадания вещества на кожу — промыть большим количеством воды с мылом.

Производители полиэфирных смол выпускают средства для удаления полиэфирной смолы с кожи, При попадании вещества на кожу-обрабатываем средством, а затем смываем водой с мылом.

При попадании в глаза — промыть большим количеством воды и обратиться к врачу так как мы работаем с химическими средствами появляется необходимость исключения возгорания, но не применяем воду, а используем песок и огнетушитель.

Как и большинство лакокрасочной продукции полиэфирную смолу хранят в прохладном и хорошо проветриваемом месте.

Руководство по работе с полиэфирной смолой

Приступая к работе с полиэфирной смолой, практически любой человек, мало знакомый с химией даже в теории, которому до сих пор не приходилось сталкиваться ни с чем подобным, будет испытывать психологический дискомфорт и неуверенность. Но это только поначалу. Главное, взяв впервые в руки непривычные инструменты и пытаясь нанести ими на рабочую поверхность достаточно капризный материал, нужно быть готовым к тому, что вы получите непроклеи, потеки и всякий брак. Это совершенно не страшно и закономерно для новичка. В этот момент просто вспомните два мудрых народных изречения про то, что первый блин комом и не боги горшки обжигают, после чего вы поймете, что все в ваших силах. Чтобы добиться успеха, достаточно вести процесс поэтапно, спокойно и следовать всем советам из данного краткого руководства по работе со смолой, в котором мы учли богатый практический опыт, успехи и ошибки очень многих людей и, разумеется, свои собственные.

Первое, что вам нужно усвоить задолго перед тем, как вы приступите к работе, — это то, что все действия с полиэфирной смолой необходимо проводить предельно аккуратно, работать энергично, но не торопясь. Возможно, вы в курсе, что при высокой температуре окружающей среды консистенция смолы будет изменяться — постепенно повысится ее вязкость, что, конечно, будет создавать проблемы при нанесении. Так почему же мы просим вас не спешить? Все очень просто. Отсутствие спешки позволит вам «семь раз отмерить и один раз отрезать», т. е. сделать смесь полиэфирной смолы с катализатором и акселератором в правильных и точно выверенных пропорциях. Таким образом, подготовив качественный состав, вы сделаете первый уверенный шаг к качественному покрытию. На этом этапе воспользуйтесь и первым советом — замешивайте такой объем смеси, чтобы ее можно было выработать за один рабочий «сеанс». Этим вы «убьете двух зайцев». Во-первых, небольшой объем смолы можно намного тщательнее перемешать с другими компонентами, добившись качественной смеси. Во-вторых, небольшое количество смолы не успеет загустеть за «сеанс» работы и будет иметь комфортную текучесть. Мы рекомендуют новичкам на первых порах замешивать не более 300 гр.смолы. Если с течением времени вы почувствуете, что готовы справиться с большим объемом, то можете увеличивать его по своему усмотрению, но все-таки поначалу будьте умеренны.

Второй, не менее важный аспект, который нужно принять к сведению перед освоением работ с полиэфирной смолой, касается техники безопасности. Из подготовленных нами ранее статей вы уже знаете, что для приведения смолы в рабочее состояние используются химические вещества — катализатор и акселератор, как правило, это отвердитель МЭК-пероксид и ускоритель нафтенат кобальта соответственно. Это крайне вредные и опасные вещества, но если применять их с достаточной степенью осторожности, как мы писали выше, аккуратно, не торопясь и следуя нашим советам, то ничего особенного с вами не произойдет. В первую очередь перед введением и перемешиванием компонентов позаботьтесь о средствах физической защиты частей тела и глаз. Используйте резиновые перчатки, респиратор и желательно защитные очки. Весь это набор стоит сущие копейки, купить его можно в любом строительном магазине, но при этом он убережет от попадания катализатора в органы дыхания, в глаза и на кожу. Если же это все-таки произошло, немедленно промойте место попадания химиката водой с мылом, а при попадании в глаза незамедлительно нужно обратиться к врачу. Если же вы используете средства защиты, то вы в полной безопасности.

Есть еще одна важная принципиальная особенность МЭК-пероксида и нафтената кобальта, которую следует обязательно иметь в виду. Речь идет о том, что при одновременном смешивании этих компонентов происходит бурное выделение кислорода, что влечет за собой высокий риск спонтанного взрыва. Об этом нужно знать. Другой вопрос, что, скорее всего, вам не придется заниматься столь опасным делом, поскольку если раньше полиэфирная смола продавалась в чистом виде, то сегодня она продается, уже имея в своем составе акселератор, такие составы называют «предускоренными». Находясь в смоле, акселератор никак не проявляет себя, а вот катализатор уже способствует химической реакции, поэтому он не может быть частью конечного продукта. В связи с этим вам понадобится лишь модифицировать «магазинный» состав путем введения в него катализатора, а именно МЭК-пероксида. Это относительно безопасно, тем более что вы будете следовать нашим советам.

Итак, подготовившись теоретически, определив рабочее место, которого не достигают прямые солнечные лучи, выбрав оптимальную температуру воздуха в этом месте (желательно +20-30 градусов) и погоду (без ветра и дождя), можно непосредственно приступать к практическим действиям. Подготовив «предускоренную» полиэфирную смолу и МЭК-пероксид, надев средства защиты, приготовив палочку для перемешивания, выбрав емкость около одного литра, выльем в нее смолу и начнем добавлять необходимый для отверждения компонент — катализатор. Время отверждения смолы зависит от того, в какой пропорции катализатор будет присутствовать в конечной смеси, который может колебаться в диапазоне 0,5-5 % от объема базового материала. Обычно производители смолы указывают на заводской упаковке, сколько катализатора необходимо добавить для достижения той или иной скорости отверждения с учетом температуры окружающей среды. Влейте в смолу столько катализатора, сколько указано в инструкции. Катализатор не изменяет химические свойства смолы, а только повышает ее температуру, способствуя отверждению. Объем рабочей смеси мы выбрали небольшой, поэтому в любом случае вы успеете выработать его, даже если будете работать со средней скоростью.

Размешивать катализатор в смоле нужно круговыми движениями в течение пары минут, без резких движений. Равномерное помешивание позволяет получить однородный состав, а слишком интенсивное взбалтывание смолы может привести к образованию пузырьков воздуха, удалить которые с поверхности изделия будет очень затруднительно, если вообще возможно. На этом этапе следует четко понимать, что химическая реакция и отверждение смеси начинаются сразу после введения катализатора в смолу, а это значит, что уже перед началом перемешивания вы должны быть готовы приступить к работе. Выбирайте темп выработки замешанной «порции» исходя из того, что жизнеспособность смолы, т. е. время до достижения гелеобразного состояния, в среднем составляет 30-45 минут. По идее, можно сделать состав со временем гелеобразования и в 15, и в 60 минут, но экспериментировать, делая первые шаги «в профессии», не стоит. Нанося готовый состав на изделие, помните, что, растекаясь тонким слоем по обрабатываемой поверхности, смола охлаждается, процесс гелеобразования замедляется. Поэтому чем быстрее вы нанесете смолу на поверхность, тем больше времени у вас останется подправить какие-то огрехи, непрокрасы, убрать потеки, что при отсутствии опыта — обычное дело. Если вы видите, что смола начала превращаться в гель, сразу остановитесь, больше трогать ее не нужно, чтобы не испортить все, что вы сотворили.

Если вам крайне необходимо сделать перерыв в работе, отлучиться куда-то на короткое время, рабочую смесь нужно охладить, чтобы остановить реакцию отверждения. Для этого емкость можно поставить в холодную воду, а желательно на лед или в холодильник. Холодильник, разумеется, не должен содержать продуктов, иначе они станут малосъедобными из-за приобретенного специфического запаха химии. Если в конце работы или при длительном перерыве смола в емкости сильно загустела, стала непригодна для дальнейшей работы, не спешите вываливать ее в мусорное ведро, не оставляйте в закрытом пространстве, да еще по соседству с горючими быстровоспламеняющимися материалами. Поскольку реакция внутри смеси продолжается достаточно долго, нагревая смолу, может получиться так, что выделяемое тепло станет причиной пожара.

После того как работа по формированию слоя закончена, нанесение следующего слоя возможно только через несколько часов. Необходимо, чтобы прошло хотя бы три часа, в течение которых смола достаточно отвердеет — полимеризуется, и тогда можно будет проводить дальнейшие работы. При благоприятных внешних условиях или в помещении окончательной прочности слой достигнет спустя 24-72 часа при 20 градусах Цельсия, но лучше всего оставить изделие «сохнуть» на неделю. Оценить степень отверждения каждого последующего слоя смолы можно с достаточно высокой степенью точности, если использовать для этого технические средства измерения, например любой прибор для измерения твердости, так называемый твердомер. Стандартная твердость должна равняться 40 единицам по шкале прибора. Однако твердомеры стоят недешево, и, как правило, ими пользуются профессионалы, а покупать такое устройство для разовых работ с полиэфирной смолой нецелесообразно. Проще выполнить тест «на ацетон». Для этого на предположительно полностью отвердевшую поверхность нужно капнуть несколько капель ацетона и растереть их. Если в месте воздействия смола окажется после этого размягченной, то максимальной твердости слой еще не достиг.

Заметим в заключение, что незапланированные погодные катаклизмы не будут влиять на время отверждения смолы, на качество и свойства полученного из нее стеклопластика, если вы работаете в сухом вентилируемом помещении.

При перепечатке, копировании и любом использовании материала, ссылка на сайт автора обязательна. Любое коммерческое использование содержимого данной статьи возможно только с письменного согласия автора.

Лакокрасочные материалы

Не все лакокрасочные материалы могут затвердевать самостоятельно. Процесс полимеризации в некоторых веществах «запускают» специальные компоненты – отвердители. От правильности выбора отвердителя и соблюдения технологии приготовления смолы зависят итоговые характеристики изделия.

Отвердитель для смолы: основное предназначение

Обычные лакокрасочные материалы застывают и приобретают свои физико-эксплуатационные характеристики по мере испарения жидкости из материала. Однако для некоторых смол и красок такой процесс невозможен. В этих случаях отверждение – это результат химической реакции, в течение которой состав полимеризуется и приобретает стабильную структуру.

Отвердитель выступает не просто катализатором реакции, а полноценно участвует в процессе. Он соединяется со смолой и вызывает ее полимеризацию. Итоговое качество и свойства изделия (долговечность, твердость, однородность, прозрачность) во многом определяются точностью пропорции отвердителя и смолы. Именно поэтому, во время самостоятельного смешивания компонентов особо важно соблюдать правильную дозировку.

В качестве отвердителей применяются разные вещества: карбоновые кислоты, их ангидриды (фталевый, малеиновый) и диамины (полиэтиленполиамин, метафенилендиамин, гексаметилендиамин). В смеси с вышеуказанными отвердителями смолы образуют термореактивные составы, обладающие следующими свойствами:

- отличными диэлектрическими качествами;

- высокой адгезией с поверхностью материала, где произошло отверждение;

- механической прочностью;

- хорошей водостойкостью и химической стабильностью;

- дают незначительную усадку при отвердевании и не выделяют в атмосферу летучих продуктов.

Отвердители смол: производство декоративных изделий

Классификация отвердителей для эпоксидной смолы

Для разведения эпоксидной смолы используются отвердители двух типов:

- Кислотные соединения. К этой группе относятся разные дикарбиновые кислоты, а также их ангидриды. Процесс отверждения эпоксидной смолы при использовании кислотных отвердителей происходит при повышенной температуре (100-200°С). Данный тип отвердителей – вещества горячего отверждения.

- Аминные соединения. В эту группу входят различные амины – самый распространенный и простой вариант отвердителя для эпоксидной смолы. Под действием аминных веществ эпоксидная смола затвердевает при нормальной температуре. Существенный плюс – простота использования – нет необходимости применять специальное оборудование.

Важно! Несмотря на популярность отвердителей аминной группы, более эффективный результат показывают кислотные соединения. При горячем отверждении эпоксидная смола получает улучшенные физико-химические свойства

Отвердители для смолы кислотной группы – ангидриды дикарбоновых кислот:

- малеиновый;

- фталевый;

- метилендиковый;

- гексагидрофталевый;

- метилтетрагидрофталевый и др.

Перечисленные соединения обладают хорошими диэлектрическими качествами, устойчивы к влажности и температурным воздействиям. Их часто используют для электроизоляции и в качестве связующего элемента для армированного пластика.

Вещества аминной группы:

- полиэтиленполиамин (ПЭПА);

- аминоакрилаты;

- триэтилентетрамин (ТЭТА);

- полиамины.

Приведем характеристики некоторых отвердителей для эпоксидных смол.

- прозрачный, жидкий отвердитель без оттенка;

- имеет характерный аммиачный запах;

- срок хранения – 24 месяца при температуре от -5°С до +40°С;

- рекомендованный режим отверждения – 24 часа (+25°С), 5 часов (+70-80°С);

- отвердитель экзотермичен, то есть процесс отверждения смолы сопровождается повышением температуры состава;

- нельзя применять для заливки объемных деталей;

- пропорции эпоксидной смолы и отвердителя – порядка 8-12% ДЭТА для смолы ЭД-20, D.E.R 330.

CHS-Hardener P-11 (Telalit 0210) – аналог ПЭПА:

- прозрачный, вязкий с резким запахом;

- не рекомендуется оставлять в открытом виде;

- не имеет посторонних добавок, поэтому менее термостабилен;

- перед использованием желательно провести тестовый замес.

- показывает хорошую работу при низких температурах и высокой влажности;

- подходит для отливки крупных деталей;

- срок желатинизации – 25-30 минут;

- расход отвердителя – 500 гр. на 1 кг смолы;

- удобен при обустройстве наливных полов.

- реактивный отвердитель (может использоваться в качестве ускорителя для аминных отвердителей);

- модифицированный цикло-алифатический полиамин со средней вязкостью;

- работает при низкой температуре (менее +5°С), что позволяет использовать его для создания объемных заливок и толстослойных покрытий;

- рекомендованная доза – 50 частей отвердителя на 100 частей смолы.

Отвердители для полиэфирной смолы

Отверждение полиэфирных смол при температуре окружающей среды 15-20°С происходит под действием инициатора и ускорителя. Инициатором выступает перекись, гидроперекись или смесь перекисей (перекись бензоила или кетонов). Каждому типу отвердителя для полиэфирной смолы соответствует определенный ускоритель.

Инициатор отверждения, взаимодействуя с ускорителем, распадается на свободные радикалы, которые провоцируют цепной процесс полимеризации и превращают молекулы полиэфира в свободные радикалы. Реакция протекает с большой скоростью, в результате чего выделяется большое количество тепла.

Перечень используемых инициаторов отверждения:

- перекись метилэтилкетона – Butanox М-50/М-60 (средняя реактивность), Butanox НВО-50 (высокая реактивность), Butanox LA (низкая реактивность), Butanox LPT (очень медленная реакция);

- перекись дибензоила (БПО) – Perkadox CH-50X/CH-50L; Perkadox 40Е (жидкий), Perkadox ВТ-50 (пастообразный);

- смеси перекисей – Trigonox 61/63 (быстрое отверждение), Trigonox 51/82 (обладают низким экзотермическим пиком).

В состав полиэфиров ускорители могут вводиться на стадии изготовления или перед добавлением инициатора. С перекисями кетонов используется октоат кобольта или нафтенат кобольта. Третичные амины применяют в сочетании с перекисями бензоила.

- кобальтовые ускорители – NL-49P, NL-51P;

- аминные ускорители – NL-63-10P;

- смеси ускорителей – NL-23.

Важно! Самостоятельное смешивание органических перекисей с ускорителями очень опасно. В этой ситуации происходит бурная химическая реакция и очень высока вероятность взрыва! Тряпки, ветошь, пропитанные ускорителем, способны в присутствии масел самовоспламеняться. Поэтому их необходимо немедленно уничтожать.

Отвердители для акриловой смолы

Акриловая смола широко используется для создания искусственного камня и изделий из него. Отличительной особенностью акриловой смолы, по сравнению с полиэфирной и эпоксидной, является меньшая токсичность – в составе исходного материала нет стирола.

Особенности акриловых смол:

- плавный процесс полимеризации;

- небольшой процент усадки материала;

- сниженный риск появления пор и пузырьков в материале.

Для придания искусственному камню его прочностных, эксплуатационных характеристик в состав смолы вводят 2-3,5% отвердителя для акриловой смолы. Как правило, отвердитель находится во влажном состоянии и перед использованием его надо подсушить – положить на лист бумаги и оставить на просушку при комнатной температуре (подальше от отопительных приборов).

Оптимальная температура отверждения акриловой смолы +15°С, при пониженных значениях температуры полимеризация существенно замедляется.

Важно! Отвердитель – горючее вещество. Его необходимо хранить во влажном состоянии, в темном месте вдали от солнечных лучей и нагревательных приборов. Допустимая температура – не более +20°С.

Отвердитель смолы своими руками

Отвердитель продается в комплекте со смолой, однако его не всегда хватает. Соблюдать точную дозировку сложно, поэтому отвердитель иногда расходуется быстрее, чем смола. Найти на строительном рынке или в магазине отдельно отвердитель нужного производителя довольно сложно. Поэтому перед домашними мастерами часто возникает вопрос замены отвердителя или изготовление компонента своими руками.

К сожалению, в домашних условиях заменить отвердитель чем-либо практически невозможно. Подручные средства не подходят, надо покупать соответствующие химические вещества – малоизвестные отвердители. Это могут быть: диэтилентриамин, Telalit 410, Этал-45М, CHS-Hardener P-11.

Перечисленные отвердители проще найти на рынке, но способ их применения зачастую отличается от использования традиционного полиэтиленполиамина. Оптимальное соотношение смолы и отвердителя надо подбирать тестовым способом.

В интернете можно найти пару вариантов приготовления отвердителя дома, но их эффективность сомнительна. Один из вариантов – добавление в смолу сухого спирта (уротропин). Таблетки спирта растолочь в порошок и смешать со смолой в пропорции 1:10. Экспериментаторы рекомендуют оставить смесь на 10-12 часов и после приобретения ею вязкости использовать по назначению.

Как правильно разводить смолу с отвердителем

Соблюдение технологии смешивания смолы эпоксидной прозрачной с отвердителем напрямую определяет итоговый результат. Надо правильно, согласно инструкции, отмерять все составляющие смеси.

Для работы следует подготовить:

- емкость для смешивания;

- деревянную палочку для перемешивания;

- два шприца.

Важно! Реакция эпоксидной смолы с отвердителем необратима. Поэтому лучше потренироваться на пробных образцах, используя небольшое количество материала. Это поможет определить точные пропорции компонентов и понять, сколько сохнет эпоксидная смола с отвердителем.

Порядок приготовления эпоксидной смолы:

- Желательно немного подогреть смолу до температуры выше комнатной. Она должна стать менее вязкой. Если смола кристаллизировалась ее надо вернуть в первоначальное прозрачное состояние – нагреть до температуры +40°С при постоянном помешивании. Разогрев удобно проводить на «водяной бане». Важно избегать перегрева смолы, так как после «закипания» она покрывается пеной и становится непригодной к использованию.

- В один шприц набрать смолу и поместить в стаканчик. Дозировку и пропорции надо рассчитать заранее.

- Отсчитать и набрать нужное количество отвердителя, добавить его в емкость со смолой.

- Хорошо перемешать до получения однородной массы, не используя электрические инструменты.

Эпоксидная смесь готова к применению. Состав наносят на нужный участок поверхности и постепенно затвердевает. Использовать приготовленную массу надо достаточно быстро – через несколько минут после смешивания начнется процесс полимеризации, измениться структура вещества, а это отрицательно скажется на характеристиках отвердевшей «эпоксидки».

Советы по отверждению

Проведение процесса отверждения полиэфирных смол — простое дело! Все проблемы, связанные с неполным отверждением имеют ясные, легко выясняемые причины. Для всех марок полиэфирных смол можно использовать самые разнообразные комбинации инициаторов и ускорителей. А вот что нельзя делать при отверждении — это приводить в контакт (смешивать) инициаторы и ускорители друг с другом! Их необходимо вводить в смолу раздельно, только после тщательного перемешивания в массе смолы! Также следует учитывать, что процесс отверждения полиэфирных смол протекает с выделением тепла. Разогрев композиции может быть настолько сильным, что температура может подниматься выше 100˚С.

Отверждение полиэфирных смол при комнатной температуре

Процесс рекомендуется проводить при температуре не ниже 23˚С. В качестве инициатора полимеризации (отвердителя) всех поставляемых марок используется Бутанокс, представляющий собой раствор перекиси метилэтилкетона, или перекись циклогексанона (ПЦГ).

В качестве ускорителя используется ускоритель ОК, представляю-щий собой раствор октоата кобальта в стироле (также используется для отверждения любых марок смол) или УНК-2 — ускоритель нафтенат кобальта — дваэтилгексанат кобальта в стироле. Рекомендуемое соотношение компонентов для различных марок смол «Камфэст» приведено в таблице в конце раздела.

В отвешенное количество полиэфирной смолы вводится навеска ускорителя и после тщательного перемешивания — навеска инициатора, после чего смесь снова тщательно перемешивается. Затем следует процесс формования, который как правило должен быть завершен до наступления момента желатинизации (потери текучести), который наступает при 23˚С через 50–120 минут после введения инициатора и ускорителя. Время желатинизации можно сократить путем повышения температуры или увеличения концентрации ускорителя. Жизнеспособность полиэфирной смолы с введенным инициатором составляет 12–24 часа. Жизнеспособность смолы с введенным ускорителем — 3–4 месяца.

Отверждение происходит в основном за первые сутки. Однако нарастание прочности отвержденной полиэфирной смолы при комнатной температуре продолжается в течение двух недель и иногда даже более. При необходимости ускорения процесса и/или для достижения максимальной прочности рекомендуется проводить термообработку (постотверждение) изделий при температуре 80–100˚ С в течение 1–2 часов, а для изделий, упрочненных стекловолокном при 100˚С в течение 6 часов.

Отверждение при повышенной температуре

Для отверждения ненасыщенных полиэфирных смол при повышен-ных температурах в качестве инициатора лучше использовать 50%-ный раствор перекиси бензоила в дибутилфталате в количестве 2–3% от массы смолы. Навеска инициатора вводится в полиэфирную смолу и тщательно перемешивается. Жизнеспособность такой смеси составляет 7-10 дней. Отверждение проводят при температуре 100–130˚ С. При необходимости обеспечения еще большей жизнеспособности смолы в качестве инициатора можно использовать перекись дикумила. Отверждение при этом проводят уже при 160–180˚С.

Возможные причины неполного отверждения

Иногда полиэфирные смолы отверждаются не полностью, что выражается в низких показателях твердости и прочности, а также поверхностной липкости.

Неполное отверждение может быть как временным, так и постоянным. Временное неполное отверждение устраняется термообработкой.

Постоянное неполное отверждение не устраняется ничем!

Во избежание неполного отверждения необходимо соблюдать следующие правила:

- производить процесс при температуре не менее 20° С и влажности не более 65%;

- соблюдать рекомендуемое соотношение ускорителей и отвердите-лей для данной марки смолы;

- не допускать попадания в полиэфирную смолу примесей, т.к. даже весьма малые количества таких веществ как вода, спирт, минеральные кислоты замедляют процесс отверждения.

Подобные проблемы часто возникают при использовании возвратной тары, если она не достаточно чистая. Поэтому лучше всего приобретать полиэфирные смолы в новой таре, ранее неиспользованной.

Присутствие в воздухе паров различных химических веществ, например, фенола, также отрицательно влияет на процесс отверждения. Даже сам воздух замедляет отверждение, поэтому контактирующая с ним поверхность изделий иногда получается липкой. Для предотвращения липкости рекомендуется изолировать поверхность изделия от соприкосновения с воздухом полимерной пленкой. Можно также ввести в смолу 0,1–0,3% всплывающих добавок (например, парафин), льняное масло, тунговое масло и др. Такие добавки следует вводить только в порцию смолы, предназначенную для пропитки верхнего слоя изделия, чтобы не уменьшать прочность изделия.

Физика и химия отверждения

Сами по себе полиэфиры отверждались бы очень медленно, поэтому их совмещают с мономером способным к сополимеризации с полиэфиром. Скорость сополимеризации двойных связей полиэфира с двойными связями мономера гораздо выше, чем скорость взаимодействия двойных связей полиэфира между собой. Процесс отверждения инициируется радикалами, образующимися при распаде перекисных инициаторов, и выглядит следующим образом: после введения инициатора и ускорителя в течение некоторого времени внешне ничего не происходит. Несмотря на отсутствие видимых изменений, внутри смолы уже идет реакция отвердителей с ингибитором. Как только ингибитор израсходуется, вязкость полиэфирной смолы резко повышается, она утрачивает способность течь и переходит в желеобразное состояние (гель). Далее эта масса переходит в резиноподобное и наконец, в твердое состояние. Процесс отверждения происходит с выделением тепла. Разогрев может быть весьма существенным.

Следует учитывать, что зажелатинизировавшаяся полиэфирная смола более не пригодна к формованию, поэтому необходимо успеть произвести заполнение форм до наступления момента желатинизации.